了解IC芯片供应链 - 半导体制造工厂

如果没有集成电路 (IC)芯片,我们今天所依赖的每一个数字产品和系统都不会存在 。集成电路芯片对于我们日常使用的几乎所有电子产品来说都是必不可少的,包括手机、电脑、医疗设备和汽车电子产品。

为了充分掌握全球电子行业的复杂性,我们必须了解支撑这些微小但功能强大的组件的复杂供应链。

IC芯片的起源

20 世纪中叶,集成电路 (IC) 在技术进步快速发展的时期首次开发出来。将多个电子元件组合到单个半导体基板上的想法是由 Fairchild Semiconductor 的 Robert Noyce 和 Texas Instruments 的 Jack Kilby 在 20 世纪 50 年代末分别提出的。诺伊斯 1959 年发明平面工艺以及基尔比 1958 年历史性地演示第一个功能集成电路,引发了半导体革命。

1960 年,仙童半导体公司推出了第一块单片集成电路,将许多晶体管组合到一个硅芯片上,被认为是开发 IC 器件的一个重要转折点。后来在 20 世纪 60 年代和 1970 年代互补金属氧化物半导体 (CMOS) 技术的发展使低功耗、高密度集成成为可能,进一步改变了 IC 芯片架构。

半导体技术的发展对于确定集成电路芯片的当前状态至关重要。摩尔定律就是一个例子,该定律规定晶体管密度每两年就会增加一倍。对尺寸减小和功能优化的不断追求导致了越来越紧凑和强大的集成电路(IC)的诞生,推动了各个行业的创造力并引领了数字经济的快速扩张。

半导体制造

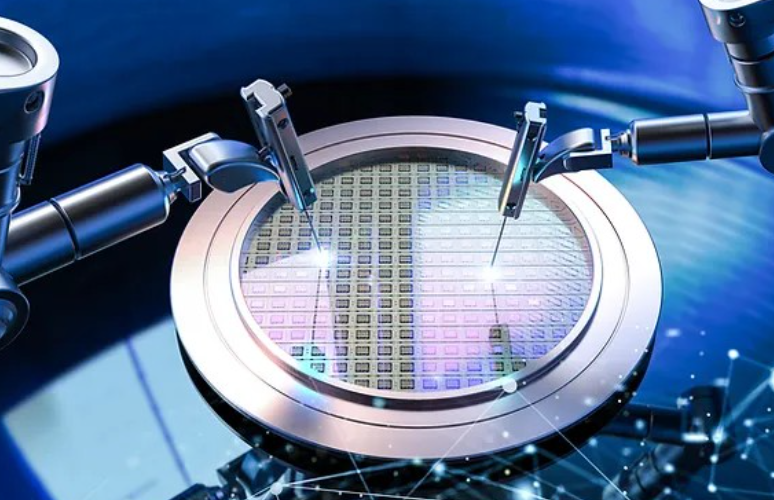

半导体制造是一个高度复杂的过程,涉及将硅晶圆转变为功能集成电路(IC)芯片的几个复杂步骤。

硅片制造

硅晶圆的制造始于直拉法或浮区法生产高纯度硅锭。晶圆是从这些块上切下来的薄圆盘。通过反复清洗和抛光晶圆,可以获得镜面般的表面光滑度,这是进一步加工所必需的。成品集成电路芯片的产量和功能高度依赖于硅晶圆的质量,尤其是其纯度和晶体结构。

光刻技术

光刻是制造集成电路芯片的一项重要技术,它将复杂的电路图案化到硅晶圆上。它需要以下关键步骤:

- 光刻胶涂层:晶圆表面旋涂光敏光刻胶材料。

- 掩模对准将光掩模与晶圆上的预期电路设计正确对齐。

- 曝光:当晶圆受到紫外线 (UV) 照射时,该区域的光刻胶会发生化学变化。

- 显影:将晶圆浸入显影液中,仅溶解曝光或未曝光区域的光刻胶,从而将所需的图案保留在适当的位置。

- 蚀刻:使用化学或等离子蚀刻技术蚀刻掉晶圆的暴露部分,将设计转移到下面的硅基板上。

蚀刻和沉积工艺

在硅晶圆上,蚀刻和沉积技术用于形成晶体管架构和连接层:

- 蚀刻:为了定义晶体管器件的尺寸和形状,使用各种蚀刻工艺(包括湿法化学蚀刻或干法等离子体蚀刻)选择性地从晶圆表面去除二氧化硅或其他材料。

- 沉积:使用化学气相沉积 (CVD) 或物理气相沉积 (PVD) 等方法,将铜或铝等金属或二氧化硅和氮化硅等材料的薄涂层沉积到晶圆表面上。这些层用作电容器互连和其他内部芯片组件的导电或绝缘材料。

为了构建现代集成电路(IC 芯片)的复杂电路和架构,半导体生产通常需要精密加工、化学加工和材料沉积工艺的精确组合。

IC封装与测试

IC 封装和测试是半导体制造过程中的关键阶段,确保集成电路 (IC) 芯片在到达最终用户之前满足性能规格和可靠性标准。

各种 IC 封装类型

IC 芯片有多种封装样式,每种封装样式都有独特的优点并满足一系列应用需求:

- 双列直插式封装 (DIP):用于通孔安装在 PCB 上的传统封装,包括边界周围的两排平行引脚。

- 表面贴装技术 (SMT):该技术通过将组件直接安装到 PCB 表面来减少外形尺寸并实现自动化装配程序。

- 球栅阵列 (BGA) 是一种集成电路,其焊球在封装下方以网格图案组织,以提高热性能并允许高密度连接。

- 芯片级封装 (CSP):小型封装,可最大限度地减少占地面积并允许高密度集成,其尺寸与 IC 芯片相当。

- 四方扁平封装 (QFP):扁平封装更容易焊接和连接到 PCB 走线,因为它们的引线从所有四个侧面延伸。

具有 J 形引线的方形或矩形封装可提供稳定的安装和有效的散热,称为塑料 LED 芯片载体或 PLCC。

IC 组装涉及的步骤

IC 组装包括几个重要步骤:

IC 芯片有多种封装样式,每种封装样式都有独特的优点并满足一系列应用需求:

- 双列直插式封装 (DIP):用于通孔安装在 PCB 上的传统封装,包括边界周围的两排平行引脚。

- 表面贴装技术 (SMT):该技术通过将组件直接安装到 PCB 表面来减少外形尺寸并实现自动化装配程序。

- 球栅阵列 (BGA) 是一种集成电路,其焊球在封装下方以网格图案组织,以提高热性能并允许高密度连接。

- 芯片级封装 (CSP):小型封装,可最大限度地减少占地面积并允许高密度集成,其尺寸与 IC 芯片相当。

- 四方扁平封装 (QFP):扁平封装更容易焊接和连接到 PCB 走线,因为它们的引线从所有四个侧面延伸。

具有 J 形引线的方形或矩形封装可提供稳定的安装和有效的散热,称为塑料 LED 芯片载体或 PLCC。

测试程序

采用严格的测试程序来验证IC芯片的性能和品质:

- 晶圆级测试:芯片仍在半导体晶圆上时进行测试,以发现缺陷并保证一致性。

- 最终测试:为了确认性能指标,包括速度、功耗和可靠性,成品集成电路封装要经过广泛的功能测试。

- 可靠性测试:为了评估芯片在现实环境下的长期可靠性和弹性,需要对其进行压力测试(例如温度循环和湿度暴露)。

- 老化测试:为了识别可能的故障并保证可靠性,一些集成电路 (IC) 需要在高温下长时间运行。

半导体制造商通过仔细执行这些阶段来确保集成电路 (IC) 符合严格的质量标准,从而使 IC 芯片能够在各种电子设备和应用中可靠地运行。

供应链动态

半导体行业的供应链动态涵盖了多元化的参与者生态系统,每个参与者都为制造和分销集成电路 (IC) 芯片贡献独特的专业知识和能力。

关键人物的角色

- 半导体代工厂:代工厂为集成器件制造商 (IDM) 和无晶圆厂半导体企业提供制造服务,重点关注晶圆制造。他们对尖端生产技术和机械进行了大量投资,以大规模、高产量地制造 IC 芯片。

- 无晶圆厂半导体公司:代工厂负责无晶圆厂公司的制造,这些公司仅专注于 IC 设计。他们依靠代工厂进行制造和生产,但利用他们的设计经验来生产新颖的芯片架构和知识产权 (IP)。

- 集成器件制造商 (IDM):IDM 保留用于 IC 设计和生产的内部资源。他们可以提供更大的灵活性和定制性,因为他们可以完全控制供应链——从最初的想法到成品。

商业模式和策略

代工厂通常采用纯业务或专用业务模式,为各种客户提供制造服务,同时追求成本竞争力和运营效率。

无晶圆厂半导体公司在其芯片设计中优先考虑创新和独特性,专注于创造独家技术并与代工厂合作利用其制造专业知识。

IDM 的目标是利用其生产和设计技能来保持对供应链管理和产品开发的控制,从而实现垂直整合。这保证了产品质量和对市场需求的响应。

挑战与机遇

产能的限制、工艺技术的改进以及在激烈的竞争中保持盈利能力是代工厂面临的一些困难。他们还可以利用进入新领域的可能性并提供专业服务来满足不断变化的客户需求。

无晶圆厂半导体公司必须应对生产外包的挑战,同时关注质量控制、上市时间要求和成本。尽管如此,他们仍可以获得最先进的制造工艺,并可以灵活地选择代工合作伙伴。

IDM 必须管理各种产品组合、优化资源配置并在快速变化的市场中保持竞争力。尽管如此,公司仍有机会打造强大的品牌认知度,利用制造和设计的协同效应,并推动整个价值链的创新。

为了满足不断变化的市场需求、应对技术障碍并抓住新的可能性,半导体供应链中的利益相关者必须协作、创新并敏捷地驾驭这些动态。

全球物流与配送

全球物流和配送对于半导体行业顺利跨境运输原材料、零部件和成品集成电路至关重要。

供应商、制造商、分销商和物流公司组成的复杂国际网络为半导体供应链提供支持。半导体制造厂战略性地位于关键地理区域,利用当地人才库、基础设施和资源。完善的物流系统使货物和材料能够通过空运、海运和陆运在不同地点之间顺利运输。

供应链的弹性对于降低自然灾害、地缘政治动荡和全球流行病等中断带来的风险至关重要。投资于库存优化、双重采购和业务连续性规划等风险管理技术,有助于半导体公司保护自己免受意外事件的影响,并保持连续的 IC 芯片制造和交付。

重要的半导体集群充当发明和生产的中心。例如韩国的龟尾电子和信息技术集群、台湾的新竹科学园区和美国的硅谷。这些地区的优势在于靠近著名的研究机构、拥有受过教育的劳动力资源以及强大的供应、制造和消费生态系统。半导体集群通过促进合作和知识交流促进全球产业增长和技术进步。

结论

综上所述,本文全面概述了IC芯片供应链动态,包括芯片原产地、半导体生产、封装测试以及国际运输等信息。电子行业的所有相关方都必须理解这一复杂的供应链,因为它有助于风险管理、创新和明智的决策。

为了促进可持续增长和竞争力,半导体供应链中的参与者需要及时了解技术发展的新趋势和问题。毫无疑问,对这一主题的更多研究将提供有关半导体行业未来及其如何影响更大的数字生态系统的重要信息。了解更多科技知识,请关注公众号:计算机程序吧。

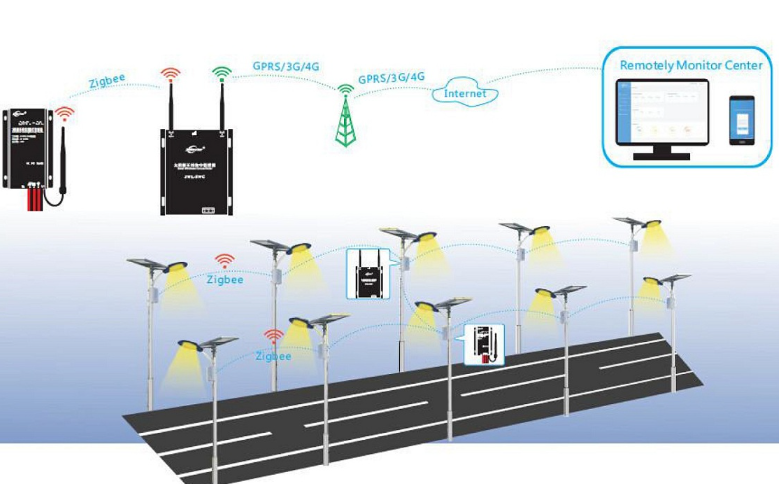

10万+粉丝交流 了解更多物联网技术知识请

关注微信公众号:计算机程序吧